تقف الأسطوانات الهيدروليكية كعناصر حيوية في الآلات المعاصرة ، مما يمارس دورًا محوريًا عبر القطاعات الصناعية المتنوعة. في قلب عملياتها ، تكمن منافذ الأسطوانة الهيدروليكية ، والتي لها دور فعال في تمكين التدفق الخاضع للتنظيم وتدفق السوائل الهيدروليكية. تتعمق هذه المقالة في التعقيدات المحيطة بهذه الموانئ ، وتوضيح أنواعها المختلفة ، والتأمل في التصميم ، والتأثير الذي تمارسه على فعالية الأسطوانة ، ومتطلبات الصيانة. إن فهم الفروق الدقيقة لهذه المنافذ يتجاوز مجرد فهم ميكانيكي ؛ إنه أمر أساسي لضمان الأداء المعزز والعمر المطول للأنظمة الهيدروليكية.

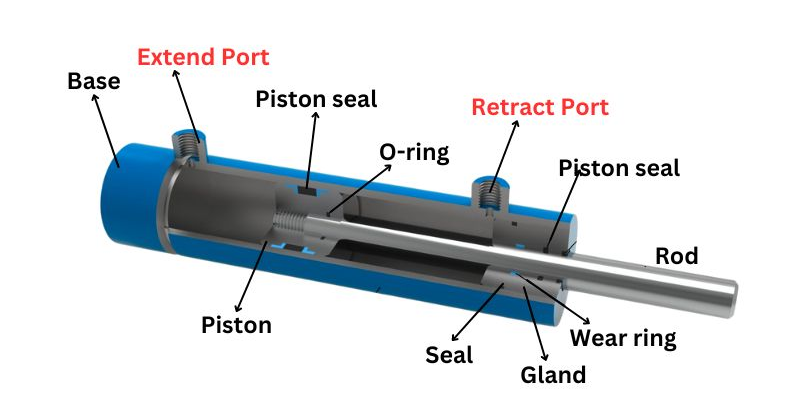

تلعب منافذ الأسطوانات الهيدروليكية دورًا لا غنى عنه في وظائف النظام. في وضع استراتيجي على مساكن الأسطوانة ، فإنها تعمل كقنوات للسائل الهيدروليكي ، ويعملون كنقاط وصول حرجة. تستلزم مسؤوليتها الأساسية تنظيم تدفق وتصريف هذا السائل - حيوية النظام الهيدروليكي. عند حدوث مرور السوائل عبر هذه المنافذ ، يتم إنشاء الضغط ، وبالتالي يدفع حركة المكبس وتسهيل تنفيذ المهام.

لتوضيح أنواع الموانئ ، تشتهر منافذ SAE بخصائص الختم القوية ، مما يجعلها خيارًا مفضلًا في السياقات التشغيلية عالية الضغط. على العكس من ذلك ، تستخدم منافذ NPT الخيوط المدببة لإنشاء ختم آمن من خلال مشاركة المسمار ، وعادة ما تستخدم في سيناريوهات التطبيق الواسعة. موانئ ISO-Standard ، المصممة في الالتزام بالمعايير الدولية ، وتظهر القدرة على التكيف ، وهي تفضيل المنشآت التي تستلزم التشغيل البيني في جميع أنحاء العالم. الاختيار بين هذه أبعد ما يكون عن التعسفي. إنه محور على المعلمات بما في ذلك عتبات الضغط التشغيلي للأسطوانة ، والظروف المحيطة ، والخصائص المحددة للسائل الهيدروليكي قيد الاستخدام.

يتم تحديد كفاءة الأسطوانة الهيدروليكية بشكل كبير من خلال كفاءة موانئها في إدارة ميكانيكا السوائل. تم تصميم هذه المنافذ لزيادة معدل تدفق السوائل ومسارها ، وهي محورية في إملاء سرعة وقوة حركة المكبس - إن دخول السوائل السائل يعادل إزاحة المكبس السريعة. وعلى العكس ، فإن تصريف السوائل المعدل يسهل عودة مكبس سلسة. يعد تكوين المنفذ الأمثل أمرًا ضروريًا للحفاظ على سلامة النظام ، وتجنب المضاعفات مثل التجويف وانحراف الهواء ، والتي يمكن أن تولد أوجه الكفاءة والأضرار. وبالتالي ، فإن وضع هذه المنافذ المحسوبة يشكل جانبًا أساسيًا من مخطط الأسطوانة ، مما يضمن تشغيل النظام الذي لا تشوبه شائبة عبر مجموعة من بيئات الحمل والإجهاد.

1.Customization لاحتياجات التطبيق الموسعة: يتم تكييف تكوين المنافذ الهيدروليكية بدقة لتلبية المتطلبات الواسعة للتطبيقات التي لا تعد ولا تحصى. تشكل عناصر مثل تصنيفات الضغط الإلزامي ، وسرعة السوائل ، والطبيعة المحددة للسائل الهيدروليكي في الاستخدام جوهر منهجية التصميم هذه. أنظمة الضغط العالي ، على سبيل المثال ، تدعو الموانئ المصممة لتحمل مثل هذه الظروف الصارمة دون كل شيء ، في حين أن سرعة تدفق السوائل تحكم أبعاد وبنية الميناء لضمان ديناميات السوائل غير المغلقة. علاوة على ذلك ، فإن تكوين السائل ، سواء كان ذلك على أساس الزيت أو القائم على المياه ، يؤثر على اختيار مواد الموانئ والطلاء ، وحماية من الآثار المسببة للتآكل وبالتالي ضمان عمر خدمة طويلة.

2. تم توسيع التحديد الموسمي: يعد اختيار المادة لبناء منافذ الأسطوانات الهيدروليكية أمرًا بالغ الأهمية لضمان طول العمر والأداء الأمثل. تشمل المواد المستخدمة بشكل شائع الصلب والفولاذ المقاوم للصدأ والنحاس ، ولكل منها مزايا مميزة. الصلب ، المتميز بمتانة ومتانة ، مناسب تمامًا للبيئات التشغيلية ذات الضغط العالي. يعد الفولاذ المقاوم للصدأ ، المشهور بسماتها المتأصلة المقاومة للتآكل ، هو الخيار المفضل في السيناريوهات حيث تشكل الوسط الهيدروليكي أو الظروف المحيطة مخاطر التآكل. على العكس من ذلك ، يتم تفضيل المنافذ النحاسية بسبب خصائصها المقاومة للتآكل والتوافق الواسع مع العديد من السوائل الهيدروليكية.

3. توسيع آليات التصميم والختم: موثوقية منافذ الأسطوانة الهيدروليكية تعتمد بشكل كبير على تصميمات الخيوط واستراتيجيات الختم. يتم اختيار المواضيع ، المصممة وفقًا لمعايير مثل NPT أو ISO ، بدقة لضمان مجموعة آمنة ومقاومة للتسرب قادرة على تحمل الضغوط التشغيلية للنظام. تدابير الختم التكميلية ، بما في ذلك حلقات O أو تطبيق شريط Teflon ، تزيد من هذه الاتصالات ، مما يعيق بشكل فعال تسرب السوائل الذي يمكن أن يؤدي إلى عدم الكفاءة النظامية أو فشل صريح. يعد الاختيار الدقيق لهذه العناصر أمرًا حيويًا ليس فقط لدعم النزاهة الكلية للنظام الهيدروليكي ولكن أيضًا لضمان السلامة والموثوقية الثابتة أثناء العمليات.

1. الكفاءة الموسعة: الموقع الاستراتيجي لمنافذ الأسطوانات الهيدروليكية أمر بالغ الأهمية لتحقيق أقصى قدر من الكفاءة التشغيلية. تعزز الموانئ الموجودة بشكل صحيح تدفق السوائل الهيدروليكية المبسطة ، وبالتالي تقليل الاضطراب وتقليل فقدان الطاقة داخل النظام. يعزز تحسين ديناميات السوائل بشكل مباشر استجابة الأسطوانة وأداءها ، مما يؤدي إلى قدرة تشغيلية أكثر كفاءة. خاصة في السياقات عالية الأداء ، حتى التحسينات الهامشية في سلوك السوائل يمكن أن تسفر عن تحسينات كبيرة في كفاءة النظام الكلي.

2. الصيانة وسهولة الوصول الموسعة: سهولة الوصول إلى منافذ الأسطوانات الهيدروليكية هي عامل أساسي في تخطيط الصيانة. الموانئ التي تقع على النحو الأمثل تسهل الفحص المباشر ، والخدمة ، وأي إصلاحات ضرورية ، وتقليص وقت التوقف بشكل فعال وتقليل نفقات الصيانة. على وجه التحديد ، فإن تلك المنافذ التي يمكن الوصول إليها بسهولة دون تفكيك مكونات الماكينة الرئيسية التي تعجّل عمليات التفتيش الروتينية واستبدال السوائل. لا يعزز إمكانية الوصول في هذا الصدد مهام الصيانة فحسب ، بل يعزز أيضًا ثقافة الصيانة المتسقة ، وهو أمر أساسي للعمر الممتد والأداء الذي يمكن الاعتماد عليه للأنظمة الهيدروليكية.

1. تم توسيع الأسطوانات المفعمة بالحيوية: في أسطوانات هيدروليكية أحادية المفعول ، يشير استخدام المنفذ الانفرادي إلى نهج تصميم أبسط. يتم تقديم السائل الهيدروليكي من خلال هذا المنفذ ، مما يولد الضغط الذي يدفع المكبس في اتجاه واحد ، عادة لرفع العمليات أو الضغط. عند إطلاق الضغط ، تسهل آلية الربيع أو التأثير الخارجي ، مثل الجاذبية ، عودة المكبس إلى موقعه الأولي. هذا التكوين سائد في السيناريوهات حيث يكفي قوة أحادية الاتجاه وحيث يعتمد التركيز على البساطة وكفاءة التكلفة.

2. الأسطوانات المفعمة بالموسعة المفعمة بالموسعة: توفر أسطوانات مزدوجة المفعول ، والتي تتميز بمنفذتين متميزين ، مرونة محسنة في التشغيل. يعمل أحد المنافذ على قبول السائل الهيدروليكي ، مما دفع المكبس إلى الأمام ، في حين يسمح المنفذ الثاني بخروج السوائل لتسهيل التراجع. هذا التكوين المزدوج للمنفذ يمكّن التلاعب بجهد القوة في كل من مرحلتي التمديد والتراجع. تثبت هذه الأسطوانات التي لا غنى عنها في التطبيقات التي تتطلب التحكم الدقيق والقوة الثنائية القوية في الاتجاه ، لا سيما في عوالم الآلات الصناعية ومعدات البناء.

3. تم توسيع الأسطوانات المتوسطة: تم تصميم الأسطوانات الهيدروليكية التلسكوبية بدقة للحالات التي تستدعي أطوال السكتة الدماغية الكبيرة مع الحفاظ على شكل مضغوط عند سحبها. يتم تكييف تكوينات المنفذ الخاصة بهم بشكل فريد للإشراف على الإجراء المتسلسل لمراحل المكبس المتعددة. يضمن هذا التصميم المعقد التمديد والتراجع الفعالين والفعالين من خلال كل مرحلة ، وهو أمر محوري في عمليات مثل تلك الموجودة في شاحنات التفريغ وسلاح الرافعة ، حيث يكون التوعية الواسعة والتراجع المحكومين ضروريا حيوية.

4. أسطوانات plunger موسعة: يتم وضع أسطوانات المكبس للسيناريوهات التي تتطلب قوة دفع هائلة. من الناحية المميزة ، فإنهم يمتلكون ترتيبًا أكثر وضوحًا للمنفذ ، حيث يمارس السائل الهيدروليكي ضغطًا فقط على الجانب المفرد للمكبس. هذه المخططات تجعلهم فعالين للغاية في دفع العمليات ، ويتمثل في المطابع أو الرافعات ، حيث يكفي تطبيق القوة الأحادية ، وتثبت بساطة التصميم مفيدة لتعزيز الكفاءة التشغيلية وسهولة الصيانة.

1. ستيل: تشتهر بقوته ومتانته ، ويعمل عادة في تصنيع الموانئ بسبب قدرتها على تحمل ضغوط عالية وظروف شديدة ، وإن كان عرضة للتآكل دون الطلاء أو الصيانة المناسبة.

2. الفولاذ بدون تخطي: يقدم مقاومة تآكل ممتازة ، مما يجعلها مثالية للبيئات القاسية. إنه أغلى من الصلب العادي ويستخدم في التطبيقات التي يمكن أن تكون فيها التآكل مشكلة رئيسية.

3.Brass: يتميز بخصائصها المقاومة للتآكل والتوافق الواسع مع السوائل الهيدروليكية المتنوعة ، في تطبيقات أقل تطلبًا. إن النعومة النسبية Vis-A-Vis الصلب يقيد مدى ملاءمة البيئات التي تنطوي على ضغوط مرتفعة.

1. قضيب piston: قم بتنظيف القضيب باستخدام قطعة قماش لطيفة وغير كاشطة وعامل تطهير خفيف. الامتناع عن استخدام المواد القاسية التي قد تخدش السطح. في حالة الأضرار السطحية البسيطة ، يمكن توظيف قطعة قماش إيمري بحذر حتى في المخالفات.

2. Cilinder Barrel: لتنظيف الداخلية ، وتوظيف شحذ أسطوانة أو فرشاة يانع غارقة في المذيبات. ضمان إزالة شاملة لجميع الحطام والحلاقة المعدنية ، لأن وجودها قد يلحق ضررًا كبيرًا.

3. SEELS و O-RINGS: ينصح هذه المكونات بالاستبدال بدلاً من التنظيف. فحص الأخاديد والأسطح المتصاعدة لأي آثار من البقايا أو الحطام.

4.Piston: استخدم قطعة قماش نظيفة معجزة بالمذيبات لمسحها ، مع التركيز بشكل خاص على أخاديد الختم. شهد أنها واضحة عن أي بقايا من الأختام القديمة أو الحطام.

5. أغطية الأغطية والأجزاء المعدنية الإضافية: يمكن عادةً تطهيرها باستخدام منظف الأجزاء القياسية وفرشاة. أثناء التنظيف ، قم بفحص المواضيع ومناطق الاتصال لأي علامات على الضرر.

1. تلعب أبعاد المنفذ داخل الأسطوانة الهيدروليكية دورًا محوريًا في إملاء معدل تدفق السوائل. تسمح الموانئ الكبيرة بحجم أكبر من السائل الهيدروليكي لاجتيازها ، وبالتالي تعزيز سرعة المكبس. تثبت هذه الميزة مفيدة بشكل خاص في السيناريوهات حيث يكون العمل السريع أولوية. وعلى العكس ، فإن المنافذ الأضيق تعوق تدفق السوائل ، مما يؤدي إلى ارتفاع ضغط الأسطوانة الداخلية. يعد هذا الضغط المعزز أمرًا ضروريًا للمهام التي تتطلب قوة كبيرة ، حيث إنها تمكن الأسطوانة من ممارسة قوة دفع أو سحب أكثر هائلة.

2. تصميم المنفذ ، الذي يشمل الجوانب مثل الحجم والموقع ، جزء لا يتجزأ من أداء الأسطوانة من حيث السرعة والقوة والكفاءة. يضمن تصميم الميناء المثالي التسليم الفعال للسوائل الهيدروليكية وتصريفها ، مما يؤثر بشكل مباشر على سرعة وقوة حركة المكبس. هذه الكفاءة لا تتعلق فقط بسرعة وقوة المكبس ؛ كما أنه يشمل استخدام الطاقة للنظام. تساعد المنافذ المصممة جيدًا في تقليل فقدان الطاقة ، مما يضمن أن النظام الهيدروليكي يعمل بسلاسة وكفاءة. هذا يساهم في طول طول النظام ، مما يقلل من البلى على المكونات ويقلل من الحاجة إلى صيانة متكررة.

يعد استيعاب أساسيات منافذ الأسطوانات الهيدروليكية أمرًا حيويًا لزيادة الأداء والكفاءة وعمر الأنظمة الهيدروليكية. من خلال الاختيار الدقيق للمنافذ المصممة لمتطلبات التطبيق المحددة ، والنظر الدقيق في مرونة المواد ، والالتزام ببروتوكولات الصيانة ، يمكن للمستخدمين رفع الأداء الكلي للأنظمة الهيدروليكية الخاصة بهم.